CONTROLLO DOSAGGIO LIQUIDI DENSI E VISCOSI

Il progetto permette di superare i problemi legati ai

tradizionali misuratori volumetrici a camere nutanti o a vite:

ostruzioni prodotte dal passaggio di fluidi non puliti e abrasivi

perdite di carico; velocità relativamente basse con portate limite

troppo alte rispetto al numero di Reynolds riferito alle medie e alte

viscosità operative. Con funzionamento sia in

modalità continua che in preselezione, consente un controllo

semplice e flessibile.

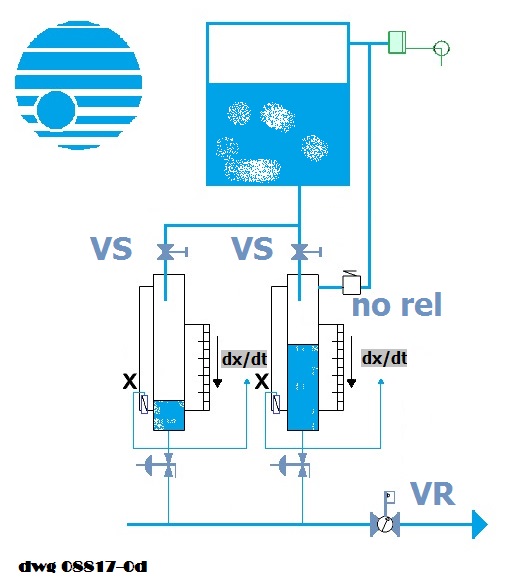

Per una misura di portata in volume, la

partizione è in due fasi complementari, alternate

e sequenziali.

Condizioni preliminari iniziali prevedono:

- pressurizzazione omogenea della linea di erogazione a monte e utilizzo di un collegamento a gravità verso gli utilizzi;

- misura dei volumi in transito impiegando una colonna a svuotamento progressivo collegabile a trasduttore di livello elettronico;

- valvola di regolazione proporzionale pneumatica o elettronica;

Principio operativo

Si parte da un serbatoio di stoccaggio a tenuta per il prodotto concentrato, pressurizzato pneumaticamente.

Il preavviamento consiste nello riempimento preliminare della colonna gravimetrica, contenente il volume di riferimento noto, mediante l'apertura della valvola inferiore di scarico (vs) al serbatoio, che permette il deflusso per caduta del fluido, con possibilità di regolarne l'accelerazione variando la pressione dell'aria.

Modalità a predeterminazione in volume

Una volta raggiunto il volume desiderato in pre riempimento, la valvola (VS) viene chiusa e può iniziare la misura effettiva della portata da erogare, regolando l'apertura della valvola di dosaggio (VR).

Questa fase conclude un possibile dosaggio a preselezione di volume noto, una volta che si raggiunga un punto limite inferiore di livello, a causa dello svuotamento controllato della colonna. Valore di soglia facilmente programmabile al valore desiderato con l'ausilio di un regolatore elettronico.

Modalità continua in portata

In modalità continua, per consentire l'erogazione di una portata predefinita e costante, è sufficiente aggiungere in parallelo alla prima, una seconda colonna gravimetrica di eguale capacità, che, lavorando in alternanza con essa, si sarà riempita mentre la prima era in fase di dosaggio prodotto.

Il sistema evita il dispendio di energia dovuto alla necessità di impiegare pompe di travaso per la traslazione del prodotto, accompagnata dalla conseguente usura meccanica delle parti mobili, rumorosità, vibrazioni e così via e, non meno importante, lo sgradito effetto di distribuzione disomogenea, sempre in agguato qualora si ricorra a macchine operatrici trasformatrici a principio elettromeccanico: pompe, mescolatori, ecc.

Pubblicato in: Esperienze di progetto